Artykuł sponsorowany

Skraplacz w instalacjach – czym jest i jakie ma znaczenie w systemach technicznych

- Czym jest skraplacz i jak działa w obiegu termodynamicznym?

- Znaczenie skraplacza w systemach technicznych

- Typy skraplaczy i dobór do zastosowania

- Kluczowe parametry projektowe wpływające na efektywność

- Gdzie skraplacz pełni kluczową rolę?

- Konserwacja i serwis – jak utrzymać wysoką efektywność?

- Dobór skraplacza do aplikacji B2B – na co zwracać uwagę?

- Wymienniki SWEP i wsparcie doboru

- Najczęstsze błędy i jak ich uniknąć

- Jak zacząć – szybka checklista dla inwestora i utrzymania ruchu

Skraplacz to wymiennik ciepła, który skrapla parę czynnika roboczego, oddając energię do otoczenia. Od niego zależy stabilność ciśnienia, sprawność obiegu oraz bezpieczeństwo pracy wielu instalacji technicznych – od chłodnictwa, przez klimatyzację, po pompy ciepła i procesy przemysłowe. Poniżej wyjaśniam, jak działa, jakie ma typy, gdzie się go stosuje oraz jak o niego dbać, by utrzymać wysoką efektywność energetyczną.

Przeczytaj również: Różne rodzaje tynków dostępne na rynku

Czym jest skraplacz i jak działa w obiegu termodynamicznym?

Skraplacz to element układu, w którym para czynnika (często po sprężarce) oddaje ciepło i zmienia stan na ciekły. Proces skraplania zachodzi przy niemal stałym ciśnieniu i temperaturze nasycenia, a nadmiar ciepła jest odprowadzany do powietrza lub wody. Efekt? Uporządkowany, bezpieczny obieg, w którym ciekły czynnik może trafić do zaworu rozprężnego i dalej do parownika.

Przeczytaj również: Pilarki formatowe

W praktyce kluczowa jest różnica temperatur. Im większa różnica między czynnikiem a medium chłodzącym (powietrzem lub wodą), tym skuteczniej skraplacz przekazuje ciepło. Jednocześnie warto dążyć do możliwie niskiej temperatury skraplania, bo obniża to zużycie energii przez sprężarkę i podnosi sprawność systemu.

Przeczytaj również: Na co zwracać uwagę przy wyborze styropianu?

Znaczenie skraplacza w systemach technicznych

Skraplacz stabilizuje warunki pracy układu: utrzymuje odpowiednie ciśnienie skraplania, chroni sprężarkę przed przegrzewaniem i zapewnia stan ciekły czynnika przed rozprężeniem. To bezpośrednio przekłada się na bezpieczeństwo układu, żywotność komponentów i przewidywalność procesu.

W systemach klimatyzacji to skraplacz (zwykle w jednostce zewnętrznej) wypycha ciepło na zewnątrz, co umożliwia chłodzenie wnętrza. W chłodnictwie odpowiada za szybkie odprowadzenie ciepła z komór i regałów chłodniczych. W instalacjach przemysłowych stabilizuje parametry procesów technologicznych, gdzie istotne są precyzyjne temperatury i ciągłość pracy.

Typy skraplaczy i dobór do zastosowania

Skraplacze płytowe

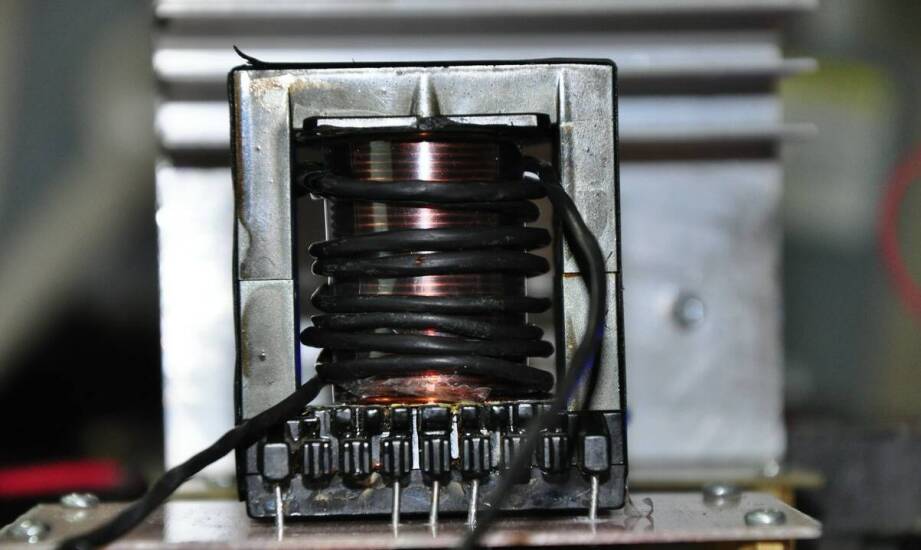

Skraplacz płytowy (lutowany lub skręcany) charakteryzuje się wysoką gęstością mocy i kompaktową budową. Sprawdza się w pompach ciepła, chill’erach, rekuperacji ciepła odpadowego oraz aplikacjach przemysłowych o ograniczonej przestrzeni montażowej. Zaletą jest bardzo dobra wymiana ciepła przy niewielkiej objętości i niskie koszty instalacyjne.

Skraplacze rurkowe

Skraplacz rurkowy (rurowo–płaszczowy, mikrokanałowy, lamelowy) oferuje odporność na zabrudzenia i możliwość łatwego czyszczenia mechanicznego. Często stosuje się je w dużych instalacjach chłodniczych, kondensacji z użyciem wody chłodzącej lub tam, gdzie wymagana jest wysoka trwałość i serwisowalność.

Wybór typu zależy od czynnika, medium chłodzącego (powietrze/woda), dostępnej przestrzeni, wymaganej mocy oraz dopuszczalnych spadków ciśnienia. Istotne są też normy i materiały (stal nierdzewna, miedź, tytan dla środowisk korozyjnych).

Kluczowe parametry projektowe wpływające na efektywność

Efektywność skraplacza wynika z kilku wzajemnie powiązanych parametrów. Odpowiednio dobrane zapewniają niskie koszty energii i stabilną pracę.

- Temperatura skraplania i przechłodzenie – niższa temperatura skraplania redukuje pracę sprężarki; kontrolowane przechłodzenie cieczy minimalizuje ryzyko kawitacji i poprawia stabilność zaworu rozprężnego.

- Powierzchnia wymiany i geometria kanałów – decydują o współczynniku przenikania ciepła i spadkach ciśnień; dobór płyt/profili dostosowuje się do lepkości i masowego przepływu czynnika.

- Przepływy i układ hydrauliczny – właściwy układ równoległy/szeregowy, dystrybucja czynnika, eliminacja martwych stref i równomierne obciążenie powierzchni wymiany.

- Medium chłodzące – powietrze (skraplacze wentylatorowe) lub woda (wieże chłodnicze, chiller wodny); wybór wpływa na sezonową efektywność i koszty serwisu.

- Materiały i kompatybilność z czynnikiem – zgodność z HFC/HFO/CO2/amoniakiem; ważna odporność korozyjna oraz zgodność z normami ciśnieniowymi.

Gdzie skraplacz pełni kluczową rolę?

W klimatyzacji komfortu skraplacz w jednostce zewnętrznej odprowadza ciepło z pomieszczeń na zewnątrz, co umożliwia realne chłodzenie wewnątrz budynku. W komercyjnych regałach chłodniczych i mroźniach odpowiada za szybkie domknięcie bilansu cieplnego, stabilizując temperaturę produktów. W pompach ciepła przenosi energię do instalacji grzewczej, pracując jako wymiennik po stronie instalacji wodnej. W przemyśle pełni funkcję kondensatora mediów procesowych, gwarantując powtarzalność parametrów i bezpieczeństwo instalacji.

Konserwacja i serwis – jak utrzymać wysoką efektywność?

Efektywność skraplacza zależy od konserwacji. Nawet perfekcyjnie dobrany wymiennik traci wydajność, gdy osadzi się na nim kurz, kamień lub biofilm. Spadek współczynnika przenikania ciepła przekłada się na wzrost temperatury skraplania, a więc rosnące zużycie energii i obciążenie sprężarki.

- Regularne czyszczenie – mycie lamel i płyt, kontrola osadów, użycie preparatów zgodnych z materiałem wymiennika.

- Kontrola przepływów – weryfikacja wydajności wentylatorów i pomp, drożności filtrów oraz poprawności nastaw.

- Monitoring parametrów – trendowanie temperatur skraplania, przechłodzenia, spadków ciśnień; szybka reakcja na odchylenia.

- Testy szczelności – minimalizacja ubytków czynnika, które zaburzają wymianę ciepła i mogą być niebezpieczne.

Dobór skraplacza do aplikacji B2B – na co zwracać uwagę?

W projektach komercyjnych liczą się nie tylko parametry nominalne, ale też sezonowa praca rzeczywista. Ocena obejmuje warunki letnie i przejściowe, strategie regulacji wentylatorów/pomp, kompatybilność z czynnikiem i przyszłą serwisowalność. Warto uwzględnić rezerwy powierzchni wymiany na zabrudzenia, hałas akustyczny, dostęp serwisowy i całkowity koszt posiadania (TCO).

Praktyczny przykład: dla kompaktowej pompy ciepła o mocy 25 kW, w ograniczonej przestrzeni technicznej, skraplacz płytowy z odpowiednią geometrią kanałów i kontrolowanym przechłodzeniem pozwala zmniejszyć gabaryty układu, utrzymać niskie spadki ciśnienia i zoptymalizować sprawność w trybie grzania.

Wymienniki SWEP i wsparcie doboru

W aplikacjach, gdzie liczy się wysoka sprawność i kompaktowo�ść, sprawdzają się skraplacze płytowe renomowanych producentów. Zapewniają wysokie współczynniki wymiany, powtarzalność jakości i szeroką gamę konfiguracji materiałowych pod różne czynniki i media.

Jeżeli szukasz doradztwa, doboru i serwisu skraplaczy oraz wymienników ciepła – zajmujemy się dystrybucją i wsparciem technicznym dla rozwiązań SWEP. Znamy realia pracy instalacji i pomagamy dopasować wymiennik do Twojego procesu, biorąc pod uwagę parametry, środowisko pracy i przyszłe koszty utrzymania.

Najczęstsze błędy i jak ich uniknąć

Typowe problemy to zbyt wysoka temperatura skraplania wynikająca z zabrudzeń, niedoszacowanie przepływu medium chłodzącego, nieodpowiedni materiał w środowisku korozyjnym oraz brak kontroli przechłodzenia. Rozwiązaniem jest poprawny dobór, dokumentacja parametrów granicznych, regularny serwis i bieżący monitoring pracy.

Jak zacząć – szybka checklista dla inwestora i utrzymania ruchu

Przed wyborem skraplacza zbierz dane: moc wymagana, czynnik roboczy, medium chłodzące, temperatury graniczne, dostępna przestrzeń i ograniczenia akustyczne. Zaplanuj dostęp serwisowy, strategię czyszczenia i monitoring. W eksploatacji trzymaj stały rejestr parametrów i reaguj na najmniejsze odchyłki – to prosty sposób na obniżenie kosztów energii i wydłużenie życia układu.

Dowiedz się więcej i sprawdź, jak możemy pomóc w doborze: Skraplacz.